Diseñar prótesis, imprimirlas en 3D y regalárselas a niños desmembrados

Ingenieros mecatrónicos, ingenieros de salud y artistas plásticos se atrincheraron hace dos años en un maker space bogotano con el propósito de fabricar manos, dedos y brazos mecánicos para niños de escasos recursos.

La Fundación Materialización 3D Madrid y Give Me 5 (esta última ahora hace parte de la red e-NABLE, enfocada en temas biomecánicos) han sido impulsores de la iniciativa: producir prótesis de extremidades superiores para donarlas a niños desmembrados.

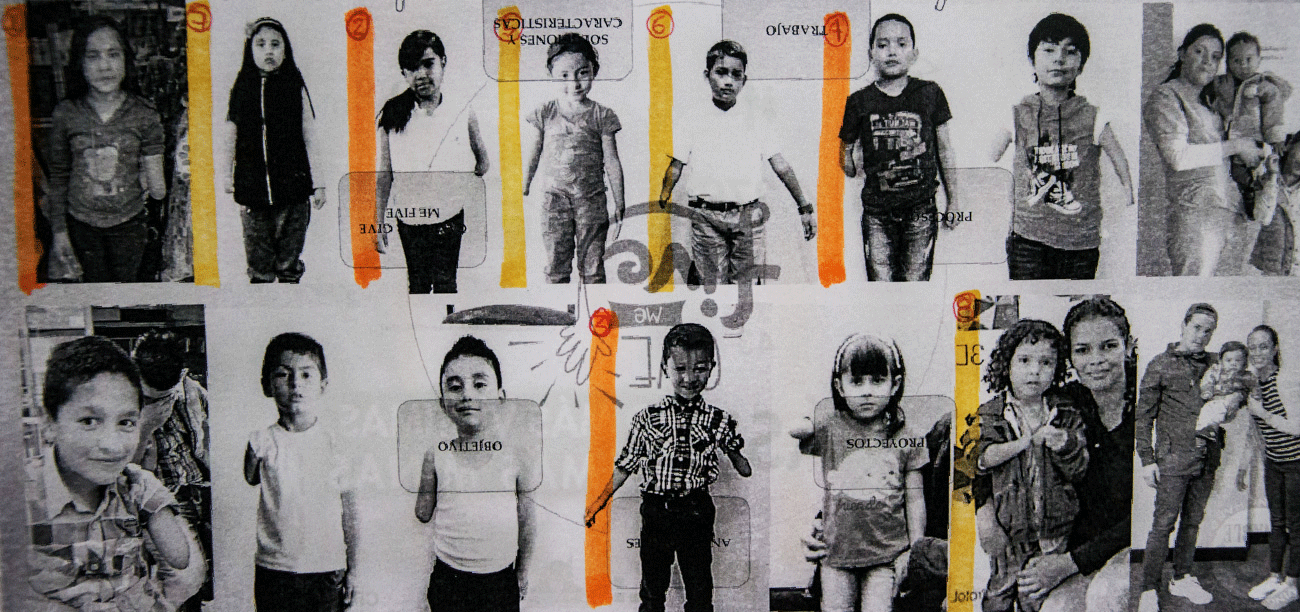

Ya han entregado 28 piezas a 20 niños por medio de donaciones, con medidas y especificaciones puntuales que se ajustan a las necesidades de cada caso. El proyecto lleva funcionando 2 años como un propósito social que aprovecha los nuevos avances y componentes tecnológicos.

Las prótesis se materializan en impresoras 3D que operan en ¼ Tech, un maker space bogotano (lea aquí ¼ Tech: co-creación criolla de primer nivel). Protolab, Bogohack y Make-r son las principales herramientas con las que trabajan los ingenieros mecatrónicos, los ingenieros de salud y los artistas plásticos que hacen parte de esta iniciativa.

En el lugar, dispuesto en el segundo piso de las instalaciones del maker space, hay mesas y sobre ellas hay pedazos de dedos y manos; también una lista de espera de beneficiarios (40 niños), organizada por orden de llegada o solicitud.

Allí se fabrican prótesis mioeléctricas de manos, el tipo de ortopedia más utilizado actualmente por tener alta capacidad de rehabilitación, flexibilidad y velocidad de presión. Además, son versátiles por la compatibilidad con otras piezas y las combinaciones que se pueden hacer.

Todas las prótesis que han hecho y planean hacer en esas impresoras están hechas de PLA, un polímero biodegradable no tóxico derivado del ácido láctico que sacan del maíz y la papa. Los moldes son hechos en el material de impresión ABS, que son cada vez menos utilizados en este lugar porque, aunque es un buen conductor de calor y es resistente, no comparte propiedades con el PLA y es más caro.

Las prótesis que fabrican son para manos y dedos de niños, por eso los moldes se parecen. Toma aproximadamente dos semanas fabricar una prótesis, pero el proceso completo, desde que seleccionan y llaman al niño, le toman las medidas y hacen las pruebas, puede tardar hasta 5 meses.

Ahora usan modelos de dedos con filamento flexible, palmas y brazos en PLA que ellos mismos proponen, pero al comienzo utilizaban los de e-Nable, una organización mundial que desarrolla prótesis y libera los archivos de construcción para que en todos los lugares del mundo se puedan imprimir (después de una alianza, Give Me 5 es ahora e-Nable Colombia).

Los recursos con los que cuentan para la elaboración de las piezas provienen de empresas o personas, como aportes voluntarios y donaciones.

El proceso de cada prótesis empieza cuando alguna familia llama a la fundación y cuenta su situación, en ese momento se agenda una cita para tomar medidas y acordar fechas. Cada prótesis mecánica tiene un costo de producción de un salario mínimo colombiano, por lo tanto, el tiempo de entrega puede dilatarse mientras se recauda esa suma.

La iniciativa se gestó cuando Christian Silva, ingeniero mecatrónico, de 30 años, quiso encontrar una solución para un familiar que no tenía una mano. Buscó recursos para crear la prótesis que necesitaba y presentarla como su tesis de grado. Después de una búsqueda juiciosa de herramientas y espacios, creó la fundación.

En principio, el desarrollo de las prótesis estuvo a cargo de él y de un equipo de colaboradores, ahora es Francisco Posada, diseñador industrial, de 26 años, el encargado.

¼ Tech empezó este año a hacer talleres de creación y armado de prótesis, aunque no están dirigidos exclusivamente a la elaboración de piezas para niños, pues también fabrican piezas para adultos y víctimas del conflicto armado. El primero lo dictaron en diciembre del año pasado como un experimento y lo dirigió el propio Christian.

Los talleres son en realidad experiencias: ‘Ensambla una prótesis mecánica impresa en 3D’ funcionó como una jornada en la que 9 personas, entre niños, ingenieros, diseñadores, padres de familia y curiosos, aprendieron a utilizar ganchos, alambres y alicates mientras diseñaban, imprimían y ensamblaban dedos impresos en 3D con termo formado y material flexible.

Las impresiones realizadas en este espacio son de carácter ecológico y cada una, cuando es finalizada, es asignada a alguno de los niños de la lista de espera para personalizarla, finalizarla y entregarla.

Francisco Posada desea tejer una red para encontrar makers en todo el país y que ellos mismos puedan convertirse en replicadores de conocimiento. A la fecha, ha establecido contactos en Cali, Yopal y Medellín.

Desde hace dos meses están trabajando en la fabricación de la primera prótesis para un adulto. Los cambios de moldes y diseños de los archivos prediseñados han hecho que el proceso dure más que los anteriores. La entrega es el próximo sábado 9 de abril en la Fundación Materialización 3D.